{description}

{textrow}

Характеристики

{videotitle}

Виды цинкования при производстве опор освещения.

Существует несколько основных методов цинкования металлических изделий:

1. Горячее цинкование — процесс, при котором металлическое изделие погружается в расплавленный цинк. При этом на поверхности образуется защитное покрытие из цинка, которое предотвращает коррозию.

2. Холодное цинкование — метод, при котором металлическое изделие покрывается специальной смесью, содержащей цинк в сочетании с органическими соединениями. Этот способ также обеспечивает надежную защиту от коррозии.

3. Электролитическое цинкование — процесс, при котором цинк наносится на поверхность металла при помощи электролиза. Этот метод позволяет получить равномерное и тонкое покрытие, что делает изделие более устойчивым к коррозии.

Применение различных видов цинкования.

Различные виды цинкования применяются для защиты различных видов изделий от коррозии и соответствуют специфическим требованиям и условиям эксплуатации.

1. Гальваническое цинкование.

Гальваническое цинкование широко используется для защиты металлических изделий малых размеров, таких как крепежные детали, метизы, различные компоненты в машиностроении, электротехнике и других отраслях.

Этот метод часто применяется для изделий с комплексной формой или тонкими структурами, где трудно применить другие виды цинкования.

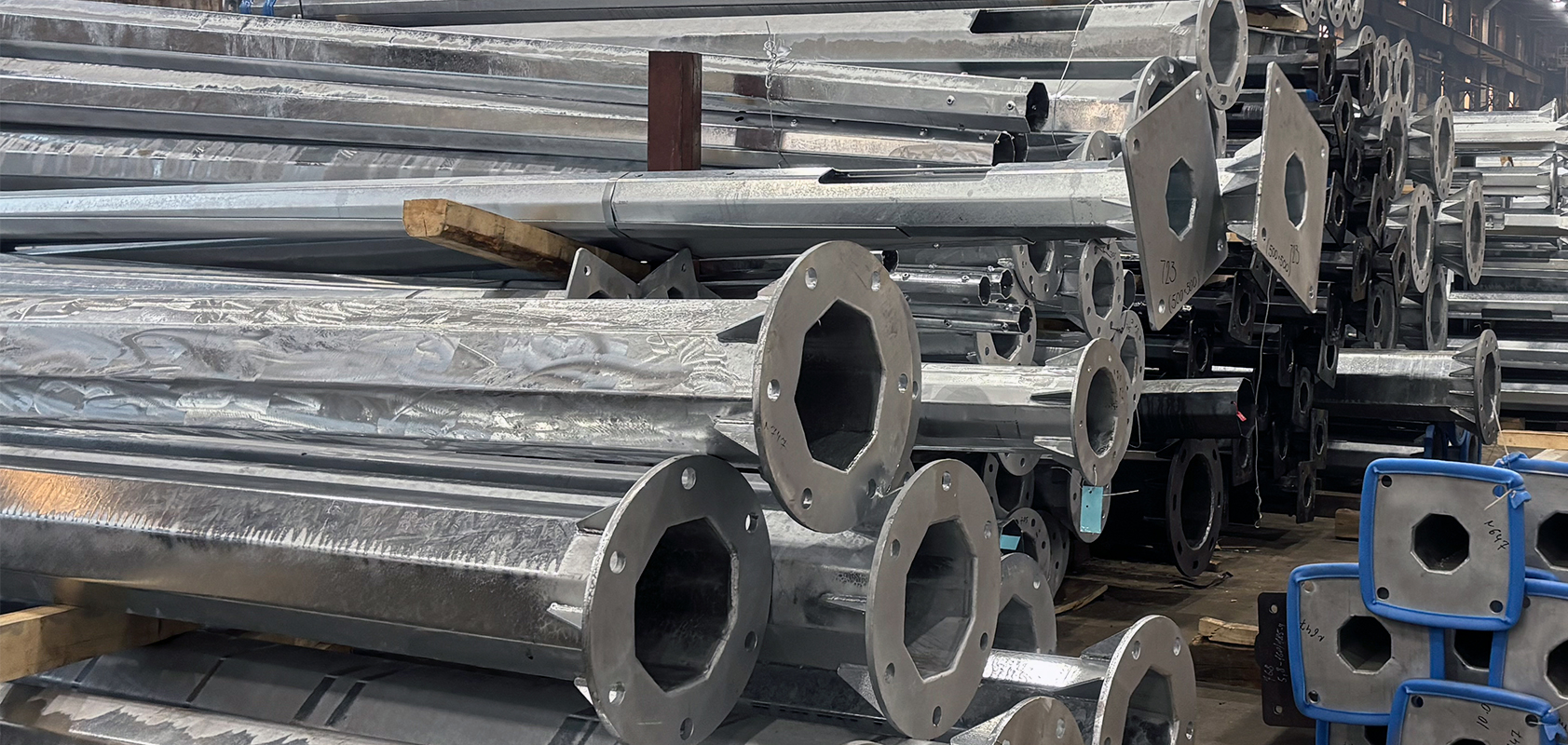

2. Горячее цинкование.

Горячее цинкование широко применяется для защиты крупных и тяжелых металлических конструкций, включая металлические профили, стальные конструкции, ограждения, опоры и др.

Этот метод идеально подходит для изделий, работающих в агрессивных средах или подверженных механическим воздействиям, так как обладает высокой стойкостью к коррозии.

3. Холодное цинкование.

Холодное цинкование применяется для защиты металлических изделий средних и крупных размеров.

Этот метод также часто используется для ремонта локальных повреждений на металлических изделиях, а также для создания декоративных и антикоррозионных покрытий.

Каждый вид цинкования имеет свои особенности и применимость, поэтому выбор метода зависит от конкретных требований по защите изделия от коррозии, его размеров, формы и условий эксплуатации.

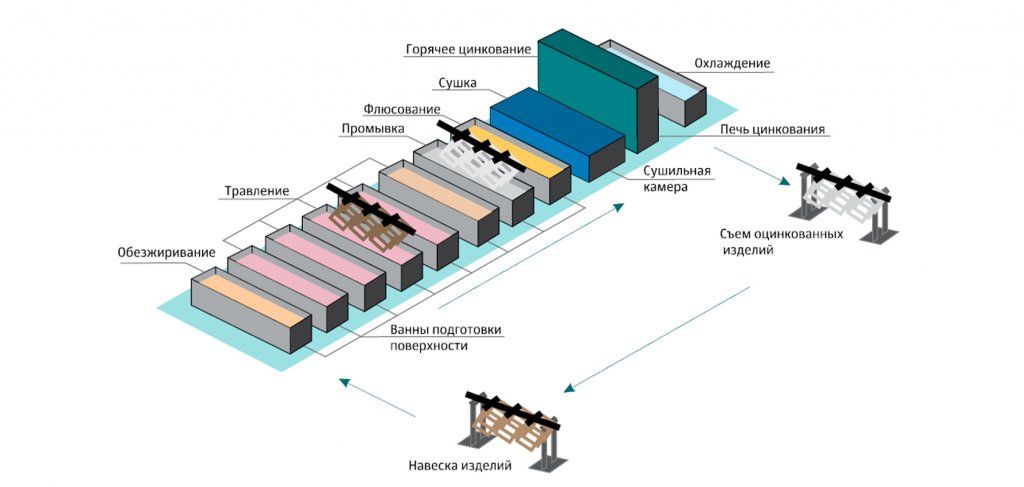

Процесс горячего цинкования.

Перед началом цинкования изделие проходит ряд подготовительных процедур:

1. Очистка поверхности: перед цинкованием поверхность металлического изделия должна быть тщательно очищена от всевозможных загрязнений, таких как жировые пятна, ржавчина, пыль и прочие остатки. Для этого применяются различные методы очистки, такие как механическая шлифовка, химическая обработка или термическое обезжиривание.

2. Подготовка поверхности: после очистки поверхность обрабатывается специальными химическими составами для удаления окислов и создания оптимального приповерхностного слоя, обеспечивающего хорошее сцепление цинка с металлом.

3. Предварительное нагревание: перед погружением в расплавленный цинк металлическое изделие нагревается до определенной температуры, что способствует лучшему проникновению цинка в поверхность металла и равномерному покрытию.

4. Гидро- или воздушная струя: после нагревания поверхность может быть обработана гидро- или воздушной струей для удаления возможных остатков и улучшения адгезии цинка.

После подготовки изделие помещают в специальные ванны, в котором специальное оборудование нагревает цинк до температуры порядка 450-460 градусов Цельсия, чтобы образовать расплавленный металл.

Подогретое изделие опускается в расплавленный цинк и остается там на определенное время. В результате происходит миграция атомов цинка на поверхность металла, образуя специальное защитное покрытие, которое защищает металл от коррозии.

После завершения процесса цинкования изделие извлекается из бассейна с расплавленным цинком и остывает.

Горячее цинкование является эффективным методом защиты металлических изделий от коррозии за счет создания прочного и долговечного цинкового покрытия. Этот процесс широко применяется в различных отраслях, таких как строительство, машиностроение, производство труб и опор освещения.

После горячего цинкования изделие может потребовать дополнительной обработки для улучшения качества покрытия, повышения декоративности или дополнительной защиты.

После цинкования изделие часто подвергается пассивации, которая заключается в обработке покрытия различными химическими растворами для формирования защитного слоя. Этот слой помогает предотвратить дальнейшую коррозию и улучшить внешний вид.

Один из способов улучшения внешнего вида и сопротивления к коррозии после горячего цинкования – это хромирование. Последующая обработка хромовым покрытием может улучшить эстетические характеристики изделия.

Для придания изделию определенного цвета или повышения его декоративности можно нанести на поверхность покрытие краской или порошковой краской.

Иногда изделия после цинкования требуется полировка для придания им блеска и гладкости.

Если критически важны геометрические параметры изделия, после цинкования можно провести дополнительную механическую обработку, такую как шлифовка или обрезка, для точного соответствия спецификациям.

Процесс холодного цинкования.

Процесс холодного цинкования, также известный как органическое цинкование или цинковая пленка, отличается от горячего цинкования тем, что в этом случае цинк наносится на металлическое изделие химическим путем, без использования высоких температур.

Основные шаги подготовки перед холодным цинкованием:

1. Очистка поверхности: изделие должно быть хорошо очищено от пыли, грязи, жировых пятен, ржавчины и других загрязнений. Для этого могут использоваться механические и химические методы очистки.

2. Ошкуривание: иногда поверхность изделия нужно незначительно подшлифовать или ошкурить для удаления старых красок, окислов или других покрытий, которые могут повлиять на качество цинкового слоя.

3. Обезжиривание: после очистки поверхность обрабатывается специальными обезжиривающими средствами для удаления жиров и других остатков, которые могут помешать адгезии цинка к металлу.

4. Предварительная обработка: после очистки и обезжиривания поверхность подвергается обработке специальными химическими растворами, которые создают защитный слой и обеспечивают хорошее проникновение цинка в структуру металла.

Химическое нанесение цинкового покрытия.

Изделие погружается в раствор, содержащий соединения цинка, которые реагируют с металлом и образуют защитное цинковое покрытие. Этот процесс основан на химических реакциях и не требует высоких температур.

Далее происходит осаждение цинка. В результате химической реакции цинк осаждается на поверхности металла, образуя тонкую, но эффективную цинковую пленку.

После нанесения покрытия изделие может пройти процесс сушки и фиксирования пленки, чтобы обеспечить надежное сцепление и защиту.

Процесс холодного цинкования обеспечивает хорошую защиту металлических изделий от коррозии, увеличивает их срок службы и улучшает внешний вид. Этот метод часто используется для защиты небольших деталей, инструментов, оборудования, а также металлических конструкций, которые не могут быть обработаны горячим цинкованием из-за особенностей деталей или материалов.

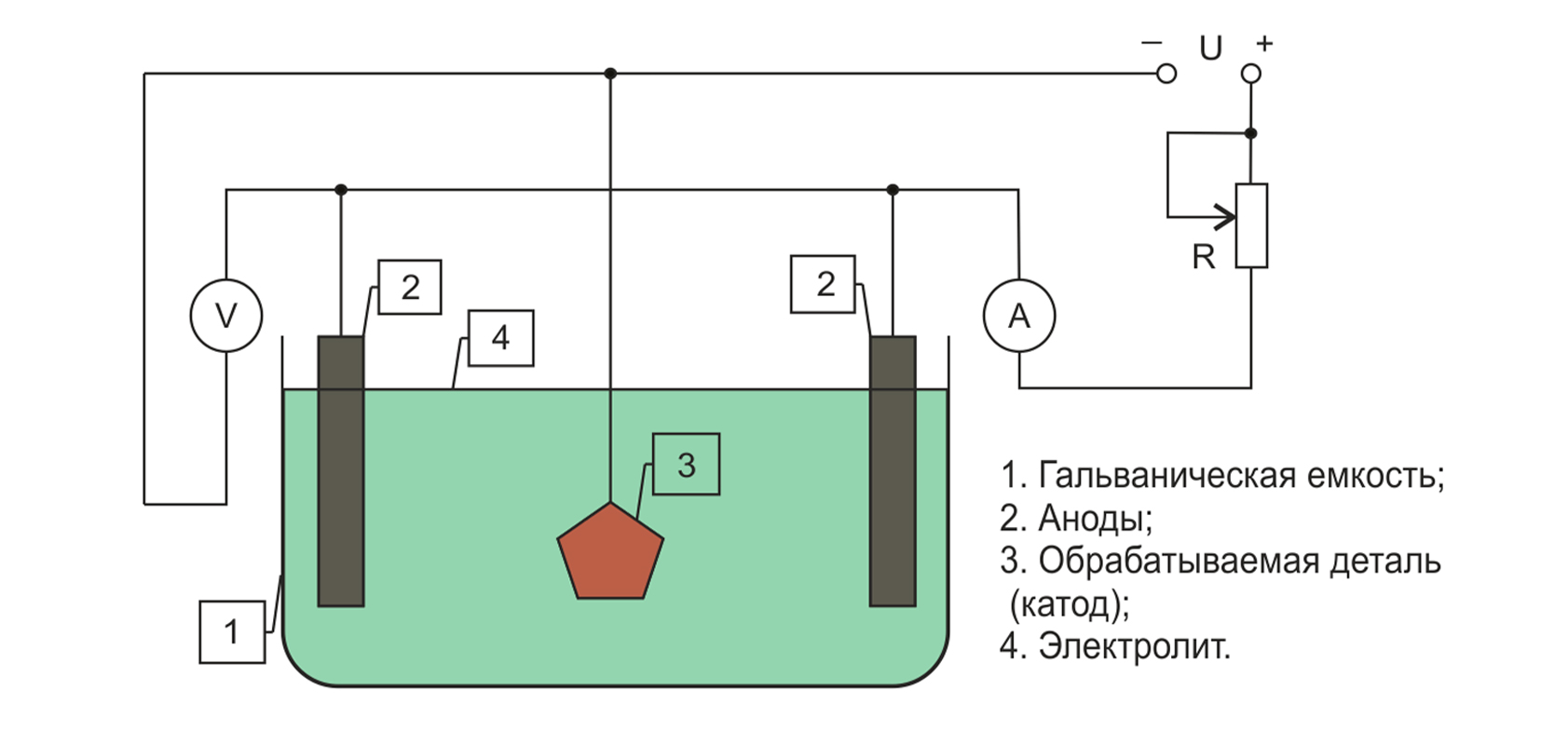

Процесс гальванизации металлического изделия.

Процесс гальванизации — это метод нанесения металлического покрытия на поверхность изделий путем использования электрохимической реакции.

Подготовка к гальванизации.

1. Очистка поверхности: перед гальванизацией изделие должно быть тщательно очищено от различных загрязнений, таких как жировые пятна, окислы, пыль, ржавчина и прочие остатки. Это обеспечивает хорошее сцепление металлической поверхности с гальваническим слоем.

2. Механическая обработка: иногда для удаления старых покрытий, окислов или неровностей на поверхности изделия может потребоваться механическая обработка, такая как шлифование, полировка или обезжелезивание.

3. Обезжелезивание: этот этап предполагает удаление остатков железа с поверхности изделия. Железо может быть причиной образования нежелательных соединений в процессе гальванизации, что может негативно сказаться на качестве покрытия.

4. Обезжиривание: перед гальванизацией поверхность изделия обрабатывается специальными обезжиривающими средствами, чтобы удалить жировые пятна и другие остатки, которые могут помешать прочному прилипанию гальванического слоя.

5. Активация: для улучшения сцепления между поверхностью изделия и гальваническим покрытием может потребоваться процедура активации, которая создает особые условия на поверхности для облегчения процесса осаждения металла из электролита.

Для гальванизации используется специальный электролит, состоящий из раствора солей металла, который будет использоваться для покрытия.

Изделие, которое требуется покрыть металлом, является катодом в электролитической ячейке, а анодом служит металлический стержень того же металла, который будет использован для покрытия.

При подаче тока через электролит происходит реакция, в результате которой металл с анода растворяется и оседает на поверхности катода - обрабатываемого изделия.

С увеличением времени обработки и соответствующим током на поверхности изделия нарастает толщина металлического покрытия.

После завершения процесса гальванизации изделие проходит через этапы очистки, сушки и защиты поверхности, чтобы обеспечить долговечность и эстетический вид покрытия.

Контроль качества цинкового покрытия.

Контроль качества при каждом виде цинкования имеет свои особенности и основные этапы, которые обеспечивают соответствие покрытий требованиям стандартов и спецификаций. Давайте рассмотрим основные методы контроля качества при гальванизации, горячем и холодном цинковании:

1. Контроль качества при гальванизации:

- В процессе гальванизации основное внимание уделяется следующим аспектам контроля качества:

- Толщина цинкового покрытия: измеряется с помощью специальных приборов, таких как толщиномеры, для обеспечения соответствия требованиям проекта.

- Адгезия покрытия: проводятся испытания на сцепление цинкового покрытия с основным металлом для проверки прочности адгезии.

- Внешний вид покрытия: осуществляется визуальный контроль на наличие дефектов (пятен, вмятин, потеков и т.д.).

- Контроль состава покрытия: анализируется состав цинкового покрытия для подтверждения соответствия стандартам.

2. Контроль качества при горячем цинковании:

- При горячем цинковании контроль качества включает следующие процедуры:

- Толщина покрытия: проверка соблюдения заданной толщины цинкового слоя с помощью специализированных приборов.

- Адгезия покрытия: проведение испытаний на прочность сцепления покрытия с металлической основой.

- Покрытие на гиккоррозию: контроль состояния покрытия для выявления возможных дефектов, которые могут привести к скорой коррозии.

3. Контроль качества при холодном цинковании:

- При холодном цинковании процедуры контроля качества включают:

- Толщина покрытия: измерение средствами контроля толщины для убеждения в соответствии требованиям.

- Адгезия покрытия: проверка на прочность сцепления цинкового покрытия с основным металлом.

- Внешний вид и состояние покрытия: визуальный контроль на дефекты и наличие повреждений.

Все эти процедуры направлены на обеспечение высокого качества цинкового покрытия, его соответствие стандартам безопасности и надежности.

Стоимость цинкования.

Стоимость гальванического цинкования может быть относительно низкой по сравнению с другими методами защиты металла.

Стоимость горячего цинкования обычно выше по сравнению с гальваническим методом, так как процесс требует использования специализированного оборудования, большого количества цинка, а также повышенных энергозатрат.

Однако горячее цинкование обычно обеспечивает более долговечное и надежное защитное покрытие, что может компенсировать более высокую стоимость.

Стоимость холодного цинкования может быть средней по сравнению с гальваническим и горячим методами.

В целом, стоимость каждого вида цинкования зависит от множества факторов, таких как объем работ, используемые материалы, сложность процесса, требования к качеству и дополнительные услуги.

Выбор метода цинкования.

Из трех основных видов цинкования - гальванического, горячего и холодного - наиболее стойким к агрессивным воздействиям и коррозии обычно считается горячее цинкование. Этот метод создает толстое слоевое покрытие цинка на металлической поверхности, которое обеспечивает эффективную защиту от окисления и коррозии в самых сложных условиях эксплуатации.

Главные преимущества горячего цинкования, делающие его более стойким по сравнению с другими видами цинкования, включают:

- Экстремальная стойкость к механическим повреждениям и истиранию.

- Лучшая антикорозионная защита в агрессивных окружающих средах.

- Высокая долговечность покрытия и эффект защиты подложки металла.

- Способность к самовосстановлению при мелких повреждениях слоя цинка.

- Широкий диапазон толщин покрытия для различных видов изделий и конструкций.

Хотя горячее цинкование обладает множеством преимуществ, в некоторых случаях другие виды цинкования могут быть более экономичными или эффективными в зависимости от конкретных требований и условий применения.